使用由塑料制成的增材制造工具嵌件需要重新考虑注塑成型的过程控制。例如,根据SKZ的说法,模具的传热特性在很大程度上决定了结晶度和收缩行为,因此塑料嵌件需要更长的冷却时间,从而需要更长的循环时间。此外,锁模装置和顶出器的循环力会导致模具快速失效。

节省资源的热塑性泡沫注射成型(TSG)也有 个缺点:据SKZ称,其市场渗透受到缺乏经济上有吸引力的在线产品监控和部件表面与工艺相关的条纹的阻碍。后者还阻止了可见组件的进程的建立。

技术组合应弥补劣势

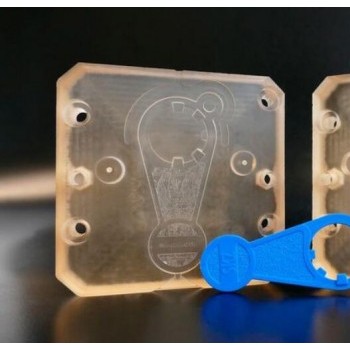

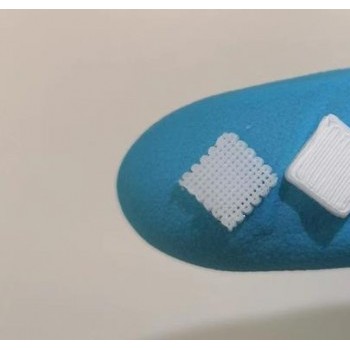

通过将3D打印刀具刀片与TSG工艺相结合,现在应该以经济高效的方式弥补这两种技术的缺点。为此,SKZ启动了“ADDfoam”研究项目。科学 们希望检查作为各种生产参数的函数的工具嵌件和注塑成型轻质部件的尺寸精度和再现性以及表面特性。印刷合成树脂工具的耐用性及其使用效果-以及与形状相关的冷却通道相结合-对泡沫部件的力学和光学性能的影响应该受到关注。

应防止条纹

背后的想法:印刷模具嵌件的较低热导率可以显着减少条纹的形成,因为充满气体的熔体在界面处凝固得更慢。发泡过程中保压阶段的节省、含气熔体的较低熔体温度和部件质量的减少可导致循环时间的显着减少。TSG工艺中较低的内部模具压力也显着降低了增材制造工具的循环载荷,这意味着模具更稳定,可以使用更长时间。

双模式海水淡化,一

双模式海水淡化,一 ABB推出能源管理系

ABB推出能源管理系 弥补教育缺口!ABB

弥补教育缺口!ABB  ABB携手壳牌为润滑

ABB携手壳牌为润滑 如何在3D打印的帮助

如何在3D打印的帮助 立体摄像头立体成像

立体摄像头立体成像 自动驾驶拖拉机可以

自动驾驶拖拉机可以 英国太空技术哥伦布

英国太空技术哥伦布 研究人员开发新的3D

研究人员开发新的3D 3D打印钛金属,医疗

3D打印钛金属,医疗