该方法可能会对承受很大压力的汽车或航空零件产生很大影响。

马丁·路德大学(Halu-Wittenberg)的化学 已经开发出 种在3D打印过程中将液体直接整合到材料中的方法。例如,这允许将活性药物混入药物产品中或将发光液体混入材料中,从而可以监控损坏情况。该研究发表在《 进材料技术》上。

3D打印现在已广泛用于各种应用程序。然而,通常,该方法限于通过热液化并且在印刷后变为固体的材料。如果 终产品中要包含液体成分,通常会在以后添加。这是耗时且昂贵的。

MLU化学研究所的Wolfgang Binder教授说:“未来将在于结合了多个生产步骤的更复杂的方法。” “这就是为什么我们正在寻找 种在印刷过程中将液体直接整合到材料中的原因。”

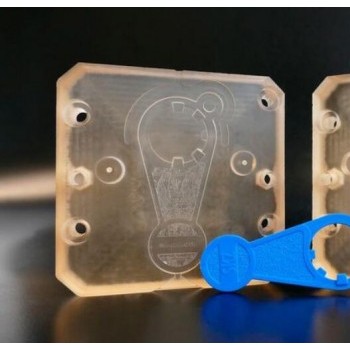

为此,Binder和他的同事Harald Rupp将常见的3D打印过程与传统的打印方法(如喷墨或激光打印机中使用的方法)相结合。在基础材料的挤出过程中,将液体逐滴添加到所需位置。这使得它们可以有针对性地直接集成到材料中。

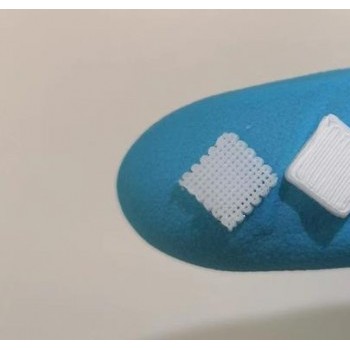

化学 已经能够通过两个例子证明他们的方法有效。 ,他们将活性液体物质整合到可生物降解的材料中。

宾德解释说:“我们能够证明活性成分不受印刷过程的影响并保持活性。” 在制药工业中,此类材料用作药物仓库,可以被人体缓慢分解。它们可以在手术后使用,例如,防止发炎。这 新工艺可以促进其生产。

其次,科学 将发光液体整合到塑料材料中。当材料损坏时,液体会漏出并指示损坏发生的位置。

宾德说:“您可以将这样的东西印在产品的 小部分中,使其承受特别高的压力。” 例如,在承受很大压力的汽车或飞机零件中。根据Binder的说法,迄今为止,很难检测到塑料材料的损坏-与金属损坏不同,在X射线中,金属可以暴露微裂纹。因此,新方法可以提高安全性。

化学 说,在许多其他应用 域中,也可以考虑采用组合工艺。该团队很快计划使用该方法打印部分电池。Binder解释说:“使用我们的装置无法在实验室中生产大量产品。” 为了生产工业量,必须在大学之外进 步开发该过程。

双模式海水淡化,一

双模式海水淡化,一 ABB推出能源管理系

ABB推出能源管理系 弥补教育缺口!ABB

弥补教育缺口!ABB  ABB携手壳牌为润滑

ABB携手壳牌为润滑 如何在3D打印的帮助

如何在3D打印的帮助 立体摄像头立体成像

立体摄像头立体成像 自动驾驶拖拉机可以

自动驾驶拖拉机可以 英国太空技术哥伦布

英国太空技术哥伦布 研究人员开发新的3D

研究人员开发新的3D 3D打印钛金属,医疗

3D打印钛金属,医疗